一、

变频器矢量控制技术是将电动机定子电流分解为正交的励磁电流和转矩电流两个分量,分别进行控制。使电机在低频(0.5HZ)时,也能保证150%的输出扭矩。从而使空压机能够完成休眠、带载直接启动等等功能。由于采用了矢量变频技术,使电机电流使用率大幅提高,实现最大限度的节能。

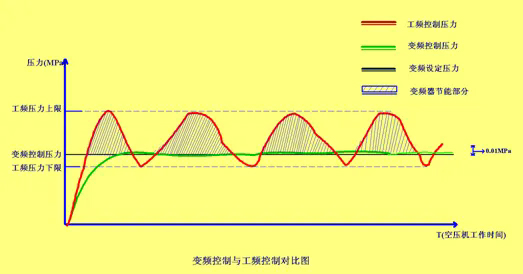

图1 工频、变频控制电流特性对比

如下图所示,工频机组是通过设定“工作压力上限”和“工作压力下限”,排气压力在工作压力上限和下限之间不停的浮动。而变频机组则可以根据实际的用气量自动调节电机的转速;并采用了先进的PI调节算法,使排气压力稳定在设定压力±0.02Mpa的位置。

例如:假设实际用气压力为7Bar,工频机组设定“工作压力上限”和“工作压力下限”分别为6bar和8bar。压力就在8bar和6bar之间浮动,而电磁阀在8bar时卸载,6bar时加载,2bar压差就带来了高负荷电流损耗。图中阴影部分即为节省的能耗。

图2 变频、工频控制气压对比图

矢量变频空压机采用矢量变频节能技术,具体原理参见变频空压机节能原理一节。

02.

普通空压机,通过设定“工作压力上限”和“工作压力下限”将气压稳定在一定的范围,这就导致气压必定是不稳定的,而且有很大的浪费,降低生产效率,严重的会降低产品质量。

而矢量变频空压机通过内部PI调节,可以产生恒定气压。矢量变频器的高速响应对用气突变的应用场所特别的适合,如工业控制用汽缸/袜机等等。

变频空压机启动、运行平稳,没有普通螺杆机的频繁加卸载声。如果采用双变频控制(主电机、风机双变频),则效果更好,而且空压机排气温度可以控制在±2度以内,避免散热器结露。

04.对电网冲击小(自发电用户装机容量小)

变频空压机启动电流小,电磁阀加载、卸载时电流平稳升降,对电网冲击小,因此配电容量也比非变频空压机的要小。

变频空压机减少了电磁阀的频繁加载、卸载,提高电磁阀的使用寿命,避免长期高速运行对机组的损耗。而且电磁阀在初次上电后,几乎不再动作,既延长使用寿命,也延长了它的维护周期,节省运行费用。

在用气量很小,或是不用气的情况下,系统会进入休眠状态,实现最大限度的节能。在休眠中,实际压力达到休眠唤醒压力时,变频器高速响应,立即启动。休眠功能有效时,变频器必须工作在矢量模式。

举例一台55KW的普通机组,平均产气只占额定排气量的70%,一年运行8000小时,电费0.7元/度,与变频机组相比,普通机组将产生两个损耗:

A、空载损耗 B、压差损耗

其中:

30%卸载时间×卸载时所产生的空载电流损耗(45%×55KW/小时)×8000小时/年×0.7元/度=41580元/年

B、压差损耗:

70%加载时间×高出2bar压差所带来的损耗(14%×55KW/小时)×8000小时/年×0.7元/度=30184元/年

综上所述,变频机组交普通机组节能:41580+30184=71764元/年

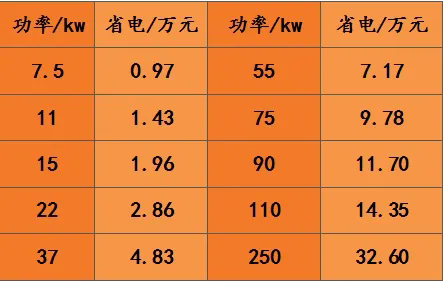

按照上述方法计算得到各种功率变频机组每年省电金额:

01.

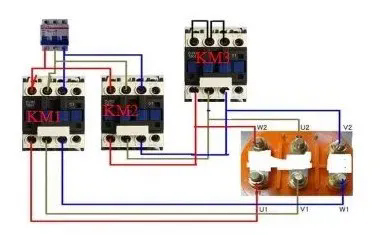

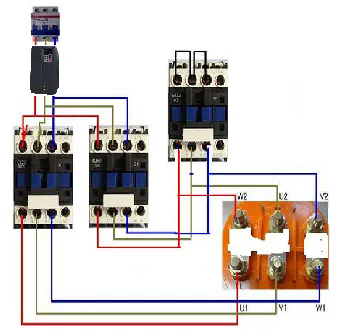

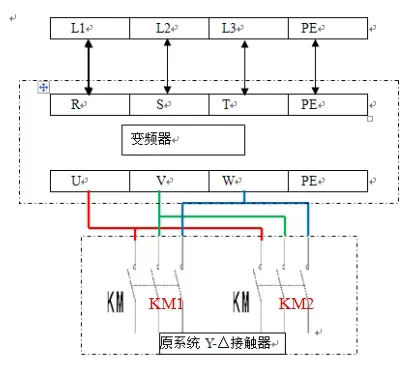

将变频器串接在原来星三角转换完成后的主回路中:常规的星三角转换示意图:(KM1主接触器;KM2-△接触器;KM3-星型接触器)

对应空压机主回路端子排更改接线:

原电柜说明:

02

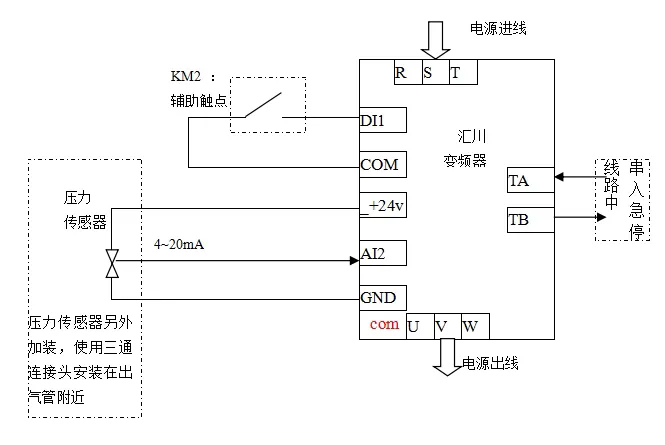

控制回路更改

变频器运行信号,由Y-△转换完成后KM2辅助触点控制,运行信号;

压力传感器,考虑不在机头上钻气孔,在出气管附近安装进气管内,检测出气压力。

运行中,通过压力传感器反馈实时输出压力,进行PID功能控制;FA-01为对应设定目标压力值,设定4~10V对应实际反馈的4~20mA压力传感器反馈数值。变频器故障信号有TA-TB常闭端子串接入系统急停控制回路中。

备具:+24接压力传感器的正极;AI2接负极,GND与COM短接

五、改造涉及的部分

●变频器一台,电机为220KW,需要选用250KW重载机型变频器一台选择汇川MD500T250G

文章来源于网络 版权归原作者 如有侵权请联系删除

相关链接:汇川空压机一体机变频器故障维修如何处理?